SMED، مخفف Single-minute Exchange of Dies، به روشی در سیستم تولید ناب اشاره دارد که برای راه اندازی سریع، ساده و کارآمد تولید و تغییر از یک محصول/فرآیند به محصول/فرآیند دیگر استفاده می شود، که اغلب علل اصلی را تشکیل می دهند. توقف تولید (زمان غیرمولد/ توقف)1. این یکی از بلوک های اساسی یک جریان تولید مداوم و بهبود یافته است. عبارت “تک دقیقه” به این معنی نیست که همه تغییرات و تنظیمات باید فقط یک دقیقه طول بکشد، بلکه باید کمتر از 10 دقیقه طول بکشد (به عبارت دیگر، “دقیقه تک رقمی”)2. قالب ها به ابزارهای تخصصی مورد استفاده در صنایع تولیدی برای برش یا شکل دادن به مواد عمدتاً با استفاده از پرس اشاره دارند که در صورت تغییر مدل تولیدی نیاز به اصلاح و تنظیم مجدد دارند. تغییر قالب ها می تواند فرآیندها را برای مدت زمان طولانی متوقف کند.

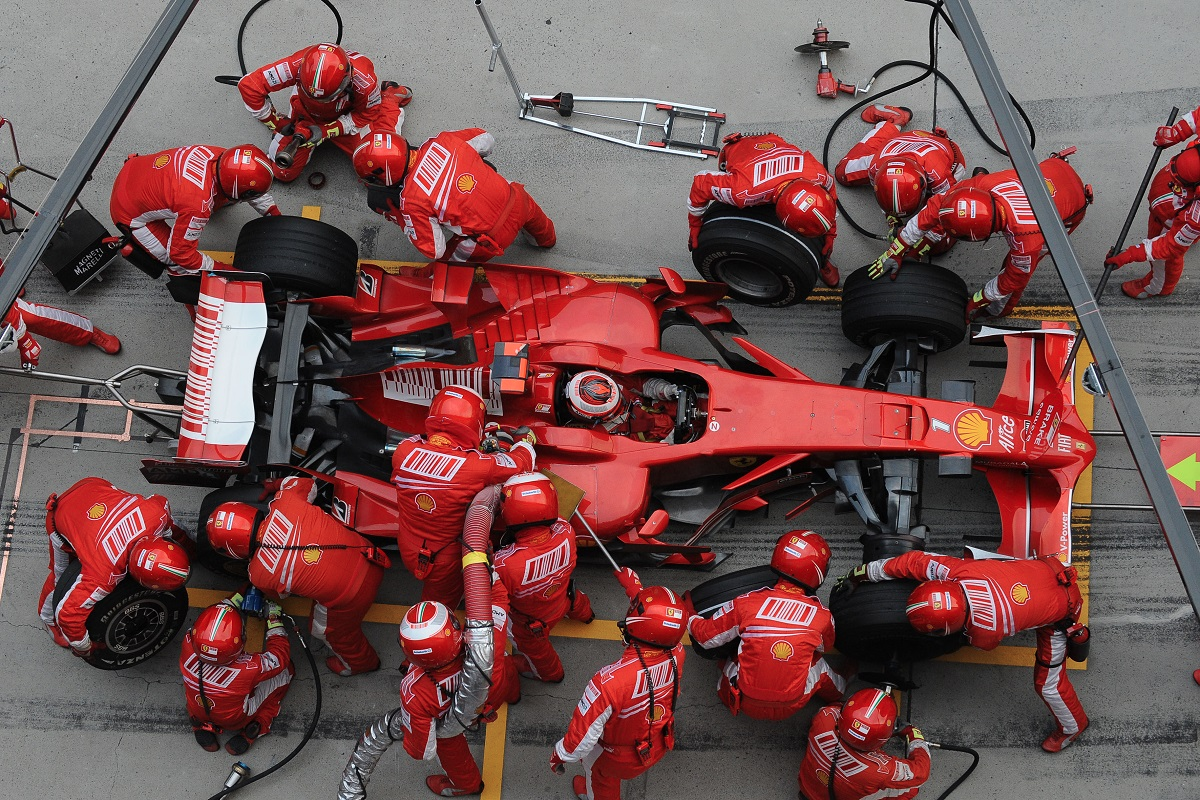

مسابقات اتومبیل رانی اغلب به عنوان استعاره ای برای SMED، با تنظیمات/تغییر فرآیند به عنوان توقفگاه استفاده می شود. در واقع، بسیاری از ترفندهای pit stop در SMED استفاده میشوند، از پیشفرض کردن همه چیزهایی که نیاز دارید تا استفاده از ابزارهای اتصال و رها کردن سریع (به ویدیوی زیر مراجعه کنید).

این ویدئو در تضاد پیت استاپ مسابقات فرمول 1 در ایندیاناپولیس 500 در سال 1950 با یکی در سال 2013 در ملبورن استرالیا است. زمان توقف خودرو از 67 به 3 ثانیه کاهش یافت. پیت استاپ 1950 از 4 نفر به مدت 67 ثانیه استفاده می کرد که در مجموع 4 دقیقه و 28 ثانیه کار می کند. اگر تنظیمات خارجی – قبل از رسیدن ماشین – و پاکسازی پس از آن را در نظر بگیریم، پیت استاپ 2013 از 17 نفر برای 44 ثانیه یا 12 دقیقه و 28 ثانیه کار استفاده کرد. از نظر هزینه های نیروی کار، پیت استاپ در سال 2013 “پرهزینه تر” بود. با این حال، در یک مسابقه، کاهش زمان توقف خودرو با ضریب ۲۲ چیزی بسیار ارزشمند است 2.

مراحل اصلی

SMED در ساخت و ساز نیز کاربرد دارد و باید به روشی متفاوت مورد بررسی قرار گیرد. مشکلی که باید به آن پرداخته شود این است که چگونه می توان تنظیم را برای تکمیل یک کار خاص کاهش داد. بنابراین، متخصصان ساختوساز باید هسته SMED را با تکنیکهای آن در تولید ناب درک کنند و آنها را با زمینههای کاری خود بپذیرند.

سوالات خوبی برای پرسیدن هستند4:

- قبل از رسیدن به محل کار چه کاری می توانیم انجام دهیم که کار در محل مونتاژ را ایمن تر، سریع تر، ارزان تر و غیره کند؟

- وقتی تیم های بعدی در محل کار هستند، چه کاری می توانیم انجام دهیم؟

- چگونه می توانیم زمان صرف شده در محل کار را کاهش دهیم؟

به عنوان مقدمه ای برای موضوع، ما فقط مراحل اصلی SMED را بیان می کنیم که عبارتند از5،6،7:

1) متدولوژی فعلی را رعایت کنید:

رویههای فعلی عموماً روی نوار ویدیویی تمام مراحل راهاندازی/تغییر ضبط میشوند. فعالیت یا فرآیندی را دریافت کنید که در آن تغییرات/تنظیمات زمان زیادی طول می کشد و تنوع زیاد است. مطمئن شوید که هر دو عنصر “انسان” (عناصری که اپراتور در حال انجام کاری است) و عناصر “تجهیزات” (عناصری که تجهیزات در حال انجام کاری هستند) را ضبط کنید. می توان یک جدول ساده برای بررسی فرآیند راه اندازی/تغییر ایجاد کرد (شرایط فعالیت ها، مدت زمان فعالیت، جبران فعالیت ها، انواع فعالیت ها – داخلی یا خارجی):

شکل 1. یک برگه آماده سازی راه اندازی نمونه – فعالیت های راه اندازی، مدت زمان فعالیت، تکرارها و انواع فعالیت (داخلی یا خارجی) ثبت شده است.

2) فعالیت های داخلی و خارجی را از هم جدا کنید:

فعالیتهای داخلی آنهایی هستند که فقط زمانی انجام میشوند که فرآیند متوقف شود (یعنی تنظیم پایههای نگهدارنده جرثقیل متحرک)، در حالی که فعالیتهای خارجی را میتوان در حالی که فرآیند در حال انجام است (یعنی آماده کردن تجهیزات برای بلند کردن) انجام داد. قبل از خاموش شدن دستگاه می توان عملیات را انجام داد. سوال کلیدی در اینجا این است که “آیا برای انجام این فعالیت باید ماشین/فرآیند را خاموش کنم؟”. برخی از نامزدهای اصلی برای فعالیت های خارجی عبارتند از: بازیابی (قطعات، ابزار، مواد و غیره)، بازرسی، تمیز کردن و بررسی کیفیت. استفاده از post-it برای بحث با تیم خود در مورد داخلی یا خارجی بودن فعالیت ها می تواند کمک کننده باشد.

شکل 2. در مورد فعالیت های داخلی (I) و خارجی (E) با تیم خود با استفاده از Post-Its تصمیم بگیرید.

3) تبدیل فعالیت های داخلی به فعالیت های خارجی:

برای ساخت و ساز، این تبدیل را می توان با آماده سازی کارکنان، فعالیت، ابزار و برنامه ریزی اطلاعات به دست آورد. برخی از مواردی که باید در نظر گرفته شوند عبارتند از: موقعیتیابی، پیکربندی ابزار/تجهیزات در محل، پیشساختههای کوچک/ ترفندها (مثلاً بلوکهای پیشساختهای از افراد ذیصلاح که در محل با برجستگیهای قلابزنی وارد میشوند)، مدولارسازی، بهینهسازی ابزار، افزایش شفافیت فرآیند در محل و جریان اطلاعات و غیره. سوال این است: اگر راهی برای خارجی کردن این عنصر وجود داشت، چه چیزی بود؟ چگونه می توانستیم آن را انجام دهیم؟

4) خط جریان روند تغییر/راه اندازی:

برای هر تکرار فرآیند فوق، باید انتظار بهبود قابل توجهی در زمانهای راهاندازی داشت، بنابراین ممکن است چندین بار تکرار شود. در این مرحله، موارد راهاندازی داخلی باقیمانده با نگاهی به سادهسازی و سادهسازی بررسی میشوند. حذف حرکت، انتظار، تنظیمات، ایجاد عملیات موازی، استانداردسازی سخت افزار در این مرحله معمول است. سوال: چگونه می توان این عنصر را در زمان کمتری تکمیل کرد؟ چگونه می توانیم این عنصر را ساده کنیم؟

5) آموزش مستمر:

پس از اولین تکرار موفق برنامه SMED، لازمه اصلی آموزش همه اعضای تیم می شود.

یک مورد SMED از ساخت و ساز

یک پیادهسازی SMED برای آمادهسازی سریع راهاندازی در ساختوساز از سایت بزرگراه هوشمند منچستر در UK8 آمده است. تیم ساخت و ساز ناب پروژه، نصب محفظه خود را برای تاسیسات زیرزمینی، که یک وظیفه حیاتی در پروژه آنهاست، با مطالعه بر روی مراحل نصب و برون سازی برخی از فعالیت های داخلی ساده کردند. این تیم عمدتاً طرح طولی سایت و رابط مواد را مطالعه و پیکربندی مجدد کردند، موانع سایت را با هماهنگی و آماده سازی بهتر حذف کردند، اجزای پیش فرض را تعیین کردند و یک کامیون HIAB با یک تریلر برای حمل و نصب همزمان مواد برای اتصال سریع دوباره طراحی کردند (تصاویر زیر را ببینید. )8:

شکل 3. چیدمان مواد بهبود یافته در یک مدل ایده آل

شکل 4. HIAB اصلاح شده

مزایای به دست آمده از این تغییرات ظاهری ساده قطعا جزئی نیستند، به خصوص زمانی که ماهیت تکراری و اهمیت آن وظایف برای پروژه در نظر گرفته شود. فرآیند SMED منجر به موارد زیر شد:

- افزایش بهره وری از 1.5 محفظه در 2 روز به 2 محفظه در روز (افزایش بهره وری 167 درصد)

- افزایش قابل توجه درصد فعالیت های ارزش افزوده، بهبود جریان فرآیند و کاهش ضایعات

نتیجه

اگرچه به عنوان یک روش ضروری در ناب توصیف می شود، مطالعات سیستماتیک SMED در ساخت و ساز توجه کمی را به خود جلب کرده است. این ممکن است تا حدی به دلیل این تفسیر نادرست باشد که این یک مفهوم منحصراً تولیدی است. هدف این پست وبلاگ افزایش آگاهی تمرینکنندگان از این موضوع و ترغیب آنها به فکر کردن به فرصتهای SMED در محیطهای کاری است. عملیات ساخت و ساز همچنین می تواند از طریق یادگیری از بسیاری از نمونه های پیچیده SMED از سایر صنایع بهبود یابد. نکته کلیدی در اینجا شناخت فرصت های SMED و پرسیدن سوالات مناسب است. نویسنده مایل است داستان های SMED بیشتری از ساخت و ساز را ببیند. در پست های آینده، برخی از جزئیات کاربردی کاربردهای SMED و موارد SMED ساخت و ساز را می توان با جزئیات بیشتری مورد بحث قرار داد.

منابع

1. Dillon، AP، و Shingo، S. (1985). انقلابی در تولید: سیستم SMED. مطبوعات CRC.

2. Carrizo Moreira, A., & Campos Silva Pais, G. (2011). تبادل یک دقیقه ای قالب: اجرای مطالعه موردی مجله مدیریت فناوری و نوآوری، 6(1)، 129-146.

3. بودین، م. (2014). فرمول 1 پیت استاپ، موجود در: http://michelbaudin.com/2014/05/01/formula-1-pit-stop-1950-to-2013/

4. Mossman، A. (2013). آخرین برنامه ریز: 5+ 1 گفتگوی مهم و مشارکتی برای طراحی و تحویل ساخت و ساز قابل پیش بینی. The Change Business Ltd., UK, 26.

5. Dave, Y., & Sohani, N. (2012). تبادل یک دقیقه ای از مرگ: بررسی ادبیات. مجله بین المللی تفکر ناب، 3(2)، 28-37.

6. اولوتاس، بی (2011). کاربرد روش SMED. آکادمی جهانی علوم، مهندسی و فناوری، 79، 101.

7. http://setupreductiononline.com/smed-seperating-external-and-internal-activities/

8. جونز، کی و دریک، جی (2015). A Chamber Installations Process Improvement M60 J8 & M62 J19. ارائه سالانه اجلاس سران انستیتوی ساخت و ساز ناب-بریتانیا، بیرمنگام، بریتانیا.